2020年10月17日消息,近日,张海鸥教授发明的金属3D打印技术"智能微铸锻铣",在3D打印中同步复合锻打技术,成功应用一台设备,短流程轻载荷、绿色制造出锻件,改变了国内外铸锻焊铣分离、流程长、需大型铸锻削设备、耗资源重污染、复杂件无法整体制造的传统制造模式;突破了3D打印无锻造而难得锻件的世界难题。

"中国张海鸥团队首创电弧熔积与原位热轧(铸锻铣)同步制造技术,不同于国际同行团队的电弧熔积的分步制造技术。张海鸥团队利用铸锻铣工艺,获等轴细晶,成功制造出性能超过锻件的发动机零件。"国际权威3D打印杂志《乌勒斯报告》(《Wholers Report》)评价道。

该技术融合3D打印、半固态快锻、柔性机器人3项重大技术,将金属铸造、锻压、铣技术合三为一,实现3D打印锻态等轴细晶化、高均匀致密度、高强韧、形状复杂的金属锻件,全面提高制件强度、韧性、疲劳寿命及可靠性。

铸锻工艺以前都是先铸出毛坯然后锻压成型,进入大机械制造时代,传统制造流程是铸锻、焊铣分开,这样就需要多工序、多装备,而且时间长,污染大。现在常规的技术是金属3D打印,由于金属熔化得很快,温度梯度就比较高,产生的气孔很难以排出。温度梯度高容易产生裂纹等缺陷。总结出来:我们现在的制造模式对于制造金属锻件来说,依赖重型的装备长,流程长,重污染,是一种非绿色的铸造过程。

"常规金属3D打印存在致命缺陷:一是没有经过锻造,金属抗疲劳性严重不足;二是制件性能不高,难免存在疏松、气孔和未熔合等缺陷;三是大都采用激光、电子束为热源,成本高昂。所以形成了中看不中用的尴尬局面。"张海鸥介绍,正因如此,全球金属3D打印行业一直处在"模型制造"和展示阶段,无法进入高端应用。

金属3D打印制造模式由于只有铸没有锻,可以认为它是一种价格比较高、效率比较低,但是优质的绿色制造。它的性能应该介于铸造和锻造之间。微铸锻铣一体化3D打印就变成了一个超短流程制造锻件的新方法,把上述长流程缩短为:采用金属丝、采用装备来直接得到锻件,把多设备、多工序、长流程的传统模式变成采用单一设备、工序合一、超短流程的制造模式。

另外,结合超细等轴晶单键微铸锻复合成形工艺,可以获得比传统锻造更优越的锻造性能,从而攻克3D打印不能打印锻件的这样一个难题。

据悉,采用智能微铸锻铣复合增材制造技术,由原来的10%的成品率可以变成100%,通过X光检测,性能合格。

高铁关键部件辄叉需要比较好的带冲击的耐磨的性能,如果只采用3D打印,只不过改变了它的热处理方式,仍然没有改变它的组织特征。采用微锻造后,强度和塑形有所降低,即使通过微锻造合一还没有进行热处理情况下,强度延伸都超过了单纯3D打印,这说明微锻造的复合是非常有效的技术。

新型飞机主承力接头的零件,原来是分段式的机械锻造、加工,然后机械铆接起来。复杂的合金螺旋桨以及叶轮,采用我们该技术可以实现在表面用规矩的模具钢向内部梯度过渡到铸钢,这样在成形模具材料使用方面已经有很大的优势。

该技术另一个优势是低成本,使用的热源价格比较低,而且能量和材料利用率较高。一个零件长短的不同,各点的温度是不一样的,得到的各点性能也是不均匀的。使用该技术可以"乘热打铁",在熔池与杂孔之间的距离是一定,成形的条件一定情况下,我们可以得到通体的各点力学性能一致器件。

克兰菲尔德大学(Cranfield)将电弧熔炽与锻轧集成至1台三轴数控机上,尝试成形零件,但这也将是一个挑战。张海鸥团队已铸造同步复合得到锻件,赢得了挑战。在美国召开的TCT成形大会上, 奥科宁克公司(ARCONIC)在最后一个阶段用激光受粉得到一个铸批,这样一个过程中它的效率和成本相对于本项技术有比较大的提高,可惜的是成本也有比较大的提高。智能微铸锻增材制造是华中科技大学机械科学与工程学院张海鸥教授团队发明的,其传奇的研发历程您可以在西瓜视频搜索获取更多解析,这里就不再重复。

"在金属微熔铸的同时同一工位复合锻造工艺,"铸锻复合,边铸边锻"可以获得增材制造锻态无织构12级超细等轴晶、高强韧、高可靠性能的复杂形状金属锻件,突破性地解决了传统制造流程长、污染重、能耗高、材料利用率低、需要超大型锻机的世界性难题,同时克服了常规金属增材制造没有经过锻造,容易出现气孔、裂纹等缺陷,产生高致密性、各向同性、等轴细晶,强度、韧性较传统制造更高,可以增强关键重要零部件的性能,改变了"铸锻分离"的传统制造模式,较传统制造方法可缩短制造流程60%以上,节能90%以上,成本降低60%以上,有望开启绿色短流程制造金属锻件的新模式,为高端制造业颠覆性创新技术。"

该发明专利技术已经试点应用于航空、航天、海洋工程、核能、高端装备等高性能核心复杂零部件制造。

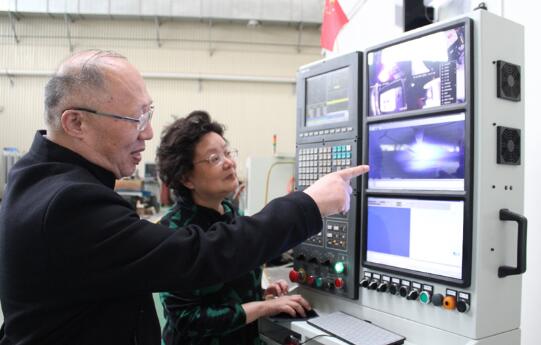

"我们的技术将在先进制造领域掀起新一轮的革命",这位年过60岁张海鸥教授和夫人王桂兰一起,带领团队用14年的时间,破解了困扰金属3D打印的世界级技术难题,实现了我国首超西方的微型边铸边锻的颠覆性原始创新。

不仅是空客,美国通用电气公司不久前也主动上门洽谈合作。创新成果被航空业巨头竞相追逐,表明了我国在3D打印技术上已经由"跟跑"开始进入"领跑"阶段。将金属铸造、锻压技术合二为一,改变西方引领的制造模式。

目前由"智能微铸锻"打印出的高性能金属锻件,已达到2.2米长约260公斤。现有设备已打印飞机用钛合金、海洋深潜器、核电用钢等8种金属材料,是世界上唯一可以打印出大型高可靠性能金属锻件的增材制造技术装备。微铸锻铣复合增材制造专用设备TY2000AL-ZDX-03,打印尺寸为:X/Y/Z 2800*1500*900mm。

专家们表示,这项技术改变了长期以来由西方引领的"铸锻铣分离"的传统制造历史,将开启实验室制造大型机械的历史。

该技术有以下几个创新点:

1、施加微区逐步锻造机械力使熔积自由成形的半凝固/刚凝固区产生粘塑性变形;

2、率先提出电弧微铸轧复合直接成形高性能金属零件的方法;

3、面向高端部件极端服役条件和增材制造成形性。

我国高端装备的快速研发生产,急需大型高端零件整体制造技术。

"智能微铸锻铣"方法,以电弧增材与连续等材微锻及热处理同步复合并融合减材铣削新思想,独创紧凑柔性机构,实现了增-等-减材与调质集成制造;提出磁-电-光-力多能场多尺度混态成形模拟方法,揭示超常态应力变形和组织演变规律,建立形性并行设计-制造-测控集成智能系统,创立了中国领先世界的铸锻铣一体化超短流程绿色智能制造新模式与装备。

攻克传统技术难题,推动金属3D打印制件进入大国重器应用

发明的增材与多向微区半固态等材锻造同步复合并融合减材铣削的超短流程绿色智能制造新方法与装备,成功突破3D打印不能打印锻件而难以在大型高端锻件中工程应用的世界难题,将引领高端制造业向绿色智能化方向发展,助力传统工业转型升级。

北京工业大学教授陈继民认为,张海鸥发明的技术在航空航天、核电、舰船、高铁等重点支柱领域的应用前景广阔,比如对于长寿命、高可靠性的航空发动机关键部件的制造有显著优势。

在我国研制的新型飞机上,一种新型复杂钛合金接头的制造也已经开始和张海鸥团队合作,用该技术打印出来的钛合金抗拉强度、屈服强度、塑性、冲击韧性均超过传统锻件。

目前,该技术正在西航动力公司、西安飞机制造公司等新产品开发中应用,已经试制了高温合金双扭叶轮、铝硅合金热压泵体、发动机过渡段等零件,以及大型飞机蒙皮热压成形双曲面模具、轿车翼子板冲压成形FGM模具等,应用前景广阔。

根据空客公司对飞机零部件的需求,张海鸥团队正在进行研发,"一旦继续获得认可,我们将赢得空客的零部件生产的订单,同时还可能获得更多国际民用航空巨头的青睐。"张海鸥说。

该技术成功制造难焊接中碳钢发动机过渡段并通过乌克兰标准质量检测和实机考核;美国GE公司测试GH4169高温合金疲劳性能超过锻件;发明被Wohlers Report 2017报道,获日内瓦国际发明展金奖、中国发明特别奖,以及中国和美国发明专利。

但是制造大国重器的设备必须在自己手中,今年8月,该项技术在商务部、科技部调整发布《中国禁止出口限制出口技术目录》清单中明确约定铸锻铣一体化金属3D打印技术仅为我国制造业服务。

最后对这个技术进行展望。3D铸锻铣合一制造技术的产业化,将改进用一台设备制造锻件的绿色智能制造中国模式。第二把铸件改成锻件也可以轻量化。第三可望成为"中国制造2025"标杆成果,形成新的技术产业和市场群,促进传统工业的转型,是中国超越西方的一个战略机遇。

总结

全球首创的"智能微铸锻"金属3D打印技术是中国从制造大国向制造强国转变的推进器,或将掀起世界高端装备制造业的革命。

相关发展不仅可使中国的大飞机、大船舶能够实现"中国打印",其他国家的高端装备也能刻上"中国打印"的烙印,中国方案、中国智慧将闪耀全球。但是有了高端装备是想要制造完全自主化飞机零部件还是不够,还有哪些方面我们已经取得了突破?我们还需要再那些方面持续突破?让我们拭目以待未来的发展。