紧固件,又称标准件,俗称螺丝、螺母,属于机械基础零件,被誉为“工业之米”。乐清紧固件产业起源于二十世纪70年代,经过50年的发展,通过深耕专业化、自动化、智能化道路,如今已成为年产值达30亿元的地方特色产业。

在俱进生产车间,一枚螺丝的各生产环节一目了然。

小螺丝大市场

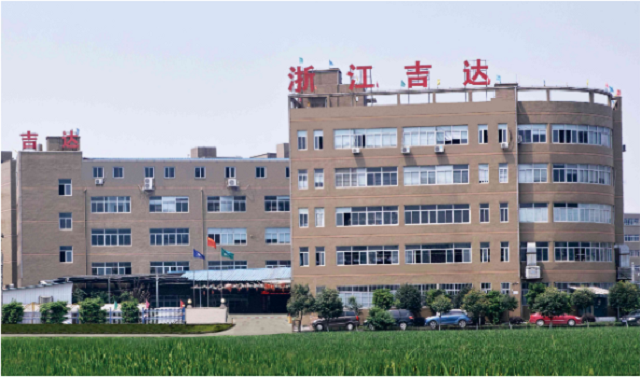

11月8日下午,浙江吉达金属有限公司(以下简称吉达)自动化流水线车间内机器轰隆作响,再过一个多小时,刚生产出来的600多万只螺丝将被运往各地。

这枚并不起眼的、专供小型断路器的小螺丝只有10厘米长,却让吉达在紧固件行业占有一席之地。这种小螺丝年产量30亿只,占据吉达全年7000多万元销售额的一半,也占领全国70%的市场份额,使得该公司不仅成为正泰、德力西、天正的供应商,也成功“牵手”日本松下和法国罗格朗等客户。

“我们生产了20年,也研究了20年。”该公司负责人闻金普不无骄傲地说,在市场倒逼企业转型过程中,吉达逐渐向技改深水区迈进。“以前一个工人每天生产一万套螺丝,现在一个人至少能生产10万套。”闻金普拿出一份数据,2007年,公司刚开始技改,年产值1000万元。随着技改的深入,2010年公司年产值提升到2000万元,从2017年至今,吉达每年拿出利润的80%用于自动化水平的提升,今年预计年产值达8000万元。

深耕紧固件行业一字开槽螺丝领域20年,让浙江精华紧固件有限公司(以下简称精华)尝到了时间沉酿后带来的甜头。

走进精华厂房,一人可以轻松操作10台机器,这家年产值近6000万元的企业,一线工人只有30多名。精华生产的一字开槽螺丝主要用于导轨式端子,每年生产10亿只螺丝,占据着国内该领域的高端市场。

“我是做技术出身的,对质量的要求很高,专注于把一字开槽螺丝做精做细。”该公司负责人章华建举了一个例子,这款产品合格率要求是2000枚里可以有一枚不合格,而他能做到20000枚中仅有一枚不合格。这种“工匠”态度,也让他赢得了越来越多的客户。

智能化拓蓝海

紧固件是传统的人工密集型产业,但在近些年的市场变革中,不少企业开始向智能制造转型。

在温州俱进五金制品有限公司(以下简称俱进)二楼的MES系统电子显示屏上,一枚螺丝从进场、生产到出品,每个环节一目了然。“螺丝原材料进场就被标注二维码,扫一下就能追溯到源头。”该公司负责人陈景旺介绍,MES系统最大的好处是全程实现智能化,每个生产环节一清二楚。

“产品越低端同质化越厉害,价格战也越激烈。”从业30余年,激烈的市场竞争让陈景旺另辟蹊径。重新布局高端市场后,他逐步淘汰低端产品,为此甚至放弃了1000万元的大额业务。

陈景旺坦言,从粗放型到智能化,每一次的市场变化,都倒逼企业转型升级。传统制造向智能制造转型过程中,“差不多就行”的思维已无法适应精准化的“机器思维”,对企业来说,如何从一颗螺丝钉的合格规范做起,在标准化上转型升级是无法回避的问题。

在高端市场,俱进主要给奔驰、宝马、奥迪等国际知名车企提供紧固件配件。“不管是生产一枚,还是十万枚螺丝,我们的要求同样严苛。如果达不到要求,就无法跟国际大企业合作。”通过智能化改造提升,陈景旺在高端市场游刃有余,每年销量增幅保持在15%,今年,销售额有望突破8000万元。“再过一两年,我有信心将年销售量带入亿元时代。”陈景旺说。

打造紧固件集群

记者在调研中了解到,目前全市300多家紧固件企业,主要分布在柳市、北白象、磐石等地,产品涵盖现代工业标准件所有产品类型,包括螺钉、螺栓、螺杆、螺母等5000多种规格,年产量500亿件,年产值30亿元。依托乐清电器配件产业集群的优势,紧固件企业专业生产高低压电器、开关、元件配套紧固件,形成全国闻名的电器专用紧固件生产基地。

“紧固件人有个特点,就是从事这个行业,会一直从事下去。”浙江精艺标准件有限公司负责人周乾介绍,这跟紧固件产品特性有关系,不管时代怎么变化,紧固件都是不可或缺的产品。

“紧固件行业未来的竞争,是科技的竞争,是品质的竞争,也是人才的竞争。”陈景旺的另一个身份是乐清市紧固件行业协会会长,“不久前,我们与柳市职业技术学校合作,培养紧固件人才,也为行业长期发展做好人才梯队储备。”

陈景旺介绍,紧固件行业发展空间很大,但受土地资源限制,整个行业处于低小散状态,高端资源整合度低。破解这个难题,还是要整合资源要素,抱团发展。

“我们现在最需要是成立紧固件行业小微园,通过产业集聚、技术集聚、信息集聚、效能集聚,形成专业化、系统化、大协作配套的产业链,为打造世界级电气智能制造产业集群提供强有力保障。”陈景旺说。