制造飞机零部件等高端金属零件,按传统方法需先用大型设备铸件,然后高温锻打,使其坚固耐用。而如今这一传统方法被颠覆。由华中科技大学张海鸥教授首创的铸锻一体化3D打印技术,可以让零件边打印边锻造。

长江日报记者从该校获悉,这项技术已成功制造出世界首批3D打印锻件。其中包括西安航空发动机有限公司的一种发动机过渡段零件,以及我国研制的一款新型战斗机的钛合金接头等。该成果突破了3D打印行业的最大障碍,开启实验室制造大型机械的历史。

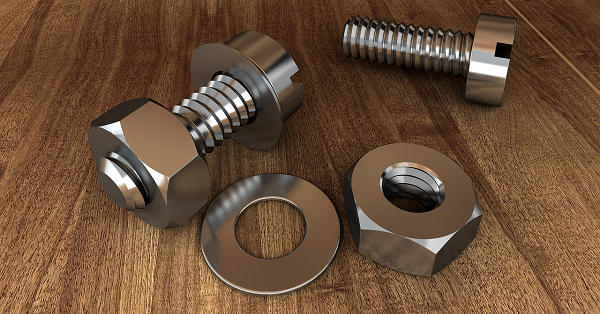

张海鸥教授团队的技术人员在检修铸锻一体化3D打印设备

人们常说,好钢要“千锤百炼”“锻打成才”,这是因为只有反复锻打,才能将铸造金属的强度、韧性、疲劳寿命大幅提高到锻件水平。现代制造业即是通过先铸造、再锻造、后铣削来制造高端金属零件,但这一方法存在流程长、反复加热能耗巨大、重污染等缺点,并且无法制造出材料变化的多功能零件,比如航空发动机整体涡轮。

随着3D打印技术的诞生和成熟,2010年华中科大机械学院张海鸥教授在全球率先取得铸锻合一国际专利技术。张海鸥教授介绍,在传统铸锻技术中,金属零件由铸造设备一次成形,然后再用锻机锻打,不可能边铸边锻,但3D打印机的产生改变了这一切,它可以让零件边打印边锻压。

这一技术也克服了中西方金属3D打印的瓶颈。有望引领第四次工业革命的3D打印技术受到国际制造业青睐,但金属3D打印因“有铸无锻”,打印不出经久耐用的材质,一直处在“模型制造”和展示阶段。张海鸥教授将3D打印技术与传统锻压技术合二为一,实现了超越西方的原始创新。

据悉,这一技术现已能够打印长达2.2米、重约260公斤的高性能金属锻件。现有设备已打印出飞机用钛合金、海洋深潜器、核电用钢等8种金属材料。

西安航空发动机有限公司的45钢发动机过渡段零件,因壁厚差大,传统铸造成形容易出现裂纹、气孔、疏松等,若用锻造方法,需制作锻模,加工周期长,材料利用率低。该公司与张海鸥团队合作,铸锻铣一体化3D打印这种可焊性很差的45钢零件,目前试制件已通过国际标准检测。